常見的加工誤差詳細說明了坐標磨床的解決技巧

2024-07-26 08:34

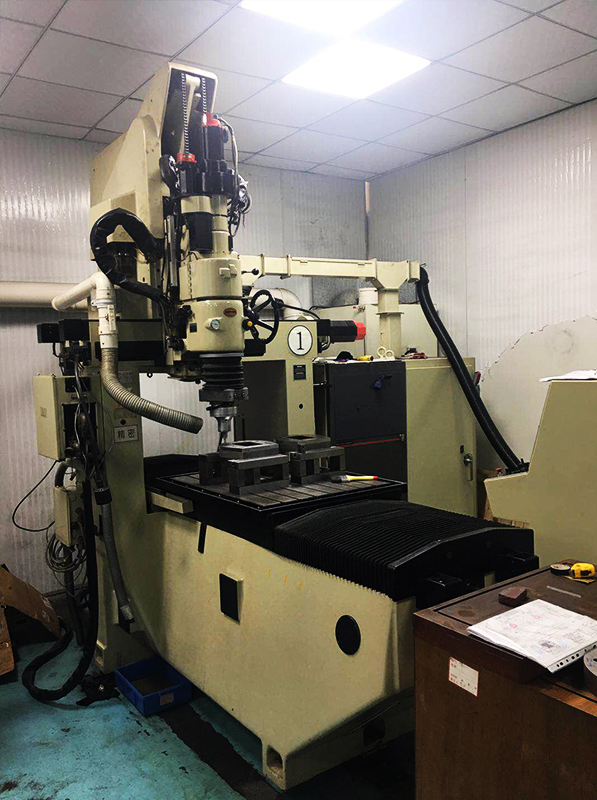

在現代制造業中,坐標磨床作為一種重要的加工設備,廣泛應用于零部件加工和加工領域。然而,在實際操作中,由于各種因素的影響,經常會出現加工誤差問題,影響加工質量和成品精度。本文將分析坐標磨床中常見的加工誤差,并提出有效的解決方案,幫助讀者更好地理解和處理這些問題。

常見的加工誤差和解決方案

1. 幾何誤差

幾何誤差是指由機床結構、工作臺移動、導軌精度等因素引起的加工件形狀偏差或尺寸不準確。常見的幾何誤差包括平行誤差、圓度誤差和直線誤差。解決這些誤差的關鍵是定期維護和校準機床,以確保各部件的精度和穩定性。同時,激光測量儀等高精度測量工具用于準確的誤差檢測和調整。

2. 熱變形和熱漂移

在長期運行或高速加工過程中,由于摩擦和電機熱量,機床會產生熱變形和熱漂移,導致加工精度降低。解決這一問題的方法包括優化冷卻系統,提高機床的散熱能力,合理控制加工速度和間隙,以減少熱量對機床精度的影響。

3. 選擇加工程序和刀具

選擇合適的加工程序和工具對減少加工誤差也至關重要。合理的切割參數設置和刀具路徑規劃可以有效地降低振動和切割力,從而降低工件表面的粗糙度和尺寸偏差。此外,定期更換磨損嚴重的工具,使用高質量的工具材料和潤滑劑也可以有效地提高加工精度。

4. 軸向間隙和傳動誤差

坐標磨床的軸向間隙和傳動誤差會影響工作臺的定位精度和運動穩定性。通過定期檢查和調整傳動系統,利用高精度傳感器監控工作臺位置,及時修復軸向間隙和傳動誤差,可有效提高機床的加工精度和穩定性。

結語

一般來說,坐標磨床在高精度加工中的應用越來越廣泛,但為了保證其正常運行和效率高的工作,應該注意和解決各種加工誤差問題。通過定期維護、優化加工工藝和使用優良工具,可有效降低加工誤差,提高加工質量和成品精度,滿足不同行業對零件加工的需求。

昵稱:

內容:

驗證碼:

提交評論

評論一下